Freiberger versorgen Chipfabriken weltweit mit Wafern

Freiberg. Wenn wir in unser Handy eine Nummer eingeben oder auf dem Taschencomputer eine Internet-Adresse tippen, dann halten wir das Ende einer langen, langen Produktionskette aus Tausenden Fertigungsschritten in der Hand. Einer Kette, die immer wieder mit einem Stoff beginnt: Silizium. Auf diesem Halbleitermaterial fußt die meiste Elektronik weltweit. Eigentlich kommt er in rauen Mengen vor, in Quarzsand zum Beispiel. Doch in dieser Form ist er für die hochpräzisen Anlagen in den Chipfabriken natürlich völlig ungeeignet.

Nur ein „Fremdling“ unter einer Milliarde Silizium-Atomen erlaubt

Es sind Unternehmen wie Siltronic in Freiberg, die aus dem grauen Halbmetall erst geeignete Siliziumscheiben, so genannte „Wafer“ machen, auf denen später in den Chipfabriken die superfeinen Minischalter und Leiterbahnen aufgebracht werden können. Hier herrscht höchstes Reinheitsgebot: Unter einer Milliarde Siliziumatomen darf sich höchstens ein Fremdatom einschmuggeln.

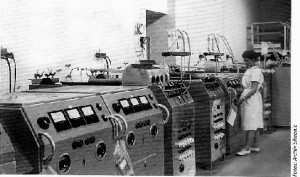

Germanium-Schmelze in Freiberg. Im VEB Spurenmetalle wurden auch die Silizium-Wafer für die Chipindustrie der DDR und große Teile des Ostblocks produziert. Abb.: Siltronic-Archiv

Freiberg belieferte einst den ganzen Ostblock

Diese Arbeit mit dem reinen Werkstoff hat in der einstigen Silberstadt Freiberg eine ähnlich lange Tradition wie die Mikroelektronik in Dresden. Schon 1966 begann der VEB Spurenmetalle Freiberg, die ersten Silizium-Scheiben zu fertigen. In den 70er und 80er Jahren entwickelte sich der Betrieb zum führenden Mikroelektronik-Wafer-Anbieter der ganzen DDR und großer Teile Osteuropas.

Nach der politischen Wende stand das Schicksal des Unternehmens auf der Kippe, es spaltete sich auf. Die Hauptsparte Elektronik-Silizium wurde schließlich 1995 von der Wacker-Tochter Siltronic übernommen. Seitdem hat die Münchner Mutter rund 800 Millionen Euro in den sächsischen Standort investiert, inzwischen sind dort knapp 1100 Mitarbeiter beschäftigt.

Aus dem Standortprofil: „Die Siltronic-Fab in Freiberg hat eine der weltweit modernsten Fertigungslinien für 300 mm-Siliciumwafer“

Freiberg verfügt über eine hochmoderne Tiegelziehfabrik und eine der weltweit modernsten Fertigungslinien für 300 mm-Siliciumwafer. Abb.: Siltronic

„Freiberg ist heute unser wichtigster Standort für polierte und epitaxierte 300-Millimeter-Wafer“, betont Siltronic-Sprecher Christof Bachmair. „Dieser Standort hat große Bedeutung für das Unternehmen. Die dort gefertigten Wafer werden an alle großen Halbleiter-Unternehmen geliefert, zum Beispiel Samsung, Intel, ST Micro und Infineon – auch in Dresden natürlich.“

Die Muttergesellschaft Wacker begann 1954 mit der Produktion von Reinstsilizium im oberbayrischen Burghausen. 1968 gründete das Unternehmen die Wacker-Chemitronic GmbH, aus der 1994 die Wacker Siltronic wurde, 2004 schließlich die Siltronic AG.

Starkes Umsatzwachstum, aber Verluste

Heute ist Siltronic neben den japanischen Anbietern Shin-Etsu Chemical (Geschäftsjahr 2010/11: 1,06 Billionen Yen = 9,7 Milliarden Euro Umsatz, 16.000 Mitarbeiter) und SUMCO (Geschäftsjahr 2010/11: 276,9 Milliarden Yen = 2,55 Milliarden Euro Umsatz, 9459 Mitarbeiter) einer der größten Wafer-Hersteller weltweit. Das Unternehmen hat sechs Standorte weltweit, darunter in Deutschland Burghausen und Freiberg. Insgesamt beschäftigt Siltronic derzeit (Mitte 2011) 5026 Mitarbeiter. Im Jahr 2010 realisierte die Firma einen Umsatz von 1,205 Milliarden Euro (+ 60,7 Prozent zu 2009) bei einem Vorsteuerverlust (EBIT) von 3,5 Millionen Euro. In den ersten beiden Quartalen 2011 wuchs der Umsatz und Siltronic wies leichte Vorsteuergewinne auf.

Unternehmen forscht an 450-mm- und 3D-Wafern

Derzeit arbeitet Siltronic gemeinsam mit Forschungspartnern an der Technologie-Entwicklung für 450-Millimeter-Wafer und für Siliziumscheiben, die für die Fertigung von 3D-Transisoren geeignet sind, wie sie kürzlich Intel eingefährt hatte (Trigate-Projekt). Heiko Weckbrodt

Zum Weiterlesen: Vom Silberhammer zum Hightech-Zentrum

Zurück zum Special „50 Jahre Mikroelektronik in Dresden“

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!