Dr. Jan Richter führt ein Wafer-Spaltexperiment an einem Behälter mit flüssigem Stickstoff vor. Foto: Heiko Weckbrodt

Spalttechnik von Siltectra Dresden soll Silizium-Verbrauch in Chipindustrie drastisch senken

Dresden, 2. September 2014: Dresdner Ingenieure haben ein Verfahren entwickelt, das den Siliziumverbrauch in der Mikroelektronik, Solarindustrie und in anderen Branchen drastisch senken könnte: Statt das Rohmaterial für Chips erst mühsam zu reinigen und zu züchten, um es dann zu zersägen und dabei massenhaft Span-Abfall zu erzeugen, spalten die Experten der jungen Firma „Siltectra“, die „Wafer“ mithilfe vom Kunststoff und Kälte– sie ziehen die Chip-Scheiben (Wafer) wie Klebezettel von einem Block.

Je nach Material spare diese Technologie im Vergleich zu heutigen Verfahren zehn bis 40 Prozent Rohstoff, schätzt Siltectra-Chef Dr. Wolfram Drescher ein. Auch besondere Verbundhalbleiter für Leistungs-Chips wie Galliumarsenid, Galliumnitrid oder Germanium lassen sich damit sauber spalten. Zudem könne die Technologie richtig harte Materialien wie das für die Bildschirme der nächsten iPhone-Generation benötigte Saphir-Glas portionieren.

Image-Film (Siltectra, Englisch):

Ort zieht Halbleiter-Gurus magisch an

Angesiedelt hat sich das Unternehmen dort, wo in den 1990er Jahren der Physiker Harald Eggers den Aufbau der Dresdner Infineon-Werke leitete und ganz in der Nähe der Stelle, an der in den 1960ern unter Prof. Werner Hartmann die Geburtsstunde der DDR-Mikroelektronik schlug: im heutigen Technologiezentrum Nord am Manfred-von-Ardenne-Ring. Klotzsche zog begabte Elektroniktüftler – auch „Nerds“ und „Geeks“ genannt – eben stets magisch an und dies ist bis heute so geblieben. Bei „Siltectra“ jedenfalls erfüllt das Team viele „Nerd“-Klischees und kokettiert damit auch ein wenig: Die meisten hier haben einen Doktor-Titel, tragen Brillen, gern auch mal Plexiglas-Visiere und Schutzhandschuhe, experimentieren begeistert mit flüssigem Stickstoff und anderem Zeugs.

Mit Laser und Polymeren spalten statt mit Diamanten sägen

Das nämlich brauchen sie für ihre neue Technologie, die eine kleine Revolution in der Branche auslösen könnte – „eine Weltneuheit“, wie Drescher betont. Um die Methode kurz zu skizzieren: Während heute die Siliziumscheiben für Chips und Solarzellen meist noch durch einige Mikrometer „dicke“ Diamant-Drahtsägen von den Kristallzylindern („Ingots“) abgetrennt werden und dabei Späne als Abfall entstehen, muss der Ingot beim Dresdner Verfahren nur einmal oben angesägt werden. Dann beschießen die Ingenieure das wertvolle Reinstsilizium mit einem „Multi-Photonen-Laser“, der die glatte Oberfläche nicht antastet, aber in wenigen Mikrometern Tiefe eine Sollbruch-Ebene erzeugt, indem er dort das Atomgitter schmilzt.

Im Siltectra-Labor (Video: hw):

Chip-Scheiben glatt wie mit dem Rasiermesser gezogen

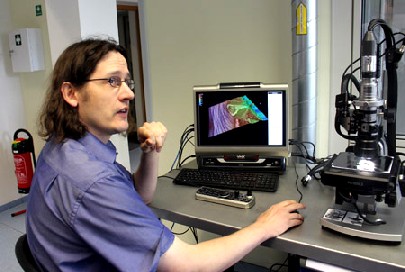

Dr. Christian Beyer bei der Fehleranalyse am Mikroskop im Siltectra-Labor. Foto: Heiko Weckbrodt

Anschließend kippen die Siltronic-Nerds ein flüssiges Polymer darüber. „Der Kunststoff sitzt dann wie eine Qualle obendrauf, die wie ein Nußknacker arbeitet“, erklärt Drescher. Denn als Nächstes wird das Silizium samt Polymer-Qualle mit flüssigem Stickstoff auf minus 100 Grad abgekühlt und im Anschluss wieder auf Zimmertemperatur gebracht. Durch die thermischen Spannungen spaltet sich das Material dann – glatt wie mit einem Rasiermesser gezogen übrigens, dadurch entfallen auch die bisher üblichen Schleif- und Polierprozesse, durch die weiterer Spanabfall entstehen würde.

„Da kam nur Mitteldeutschland in Frage“

Die Basistechnologie dafür entwickelten ursprünglich zwei Forscher an der Havard-Universität in Boston/USA. 2010 wurde die deutsche Beteiligungsgesellschaft „MIG“ (steht für „Made in Germany“) auf das Verfahren aufmerksam, stieg in das Projekt finanziell ein, stellte aber eine Bedingung für ihren Kapitaleinsatz: Die entstandene Firma wird nach Deutschland verlagert. „Da kam eigentlich nur Mitteldeutschland in Frage“, erzählt Drescher. „Das fruchtbare Hochtechnologie-Umfeld und die sächsischen Förderprogramme gaben dann den Ausschlag für Dresden.“

Viele Start-Ups im Dunstkreis von Mobilfunk-Guru Fettweis

Siltectra-Chef Dr. Wolfram Drescher. Foto: Heiko Weckbrodt

Dass der 48-jährige Drescher hier Chef wurde, war kein Zufall: Der frühere Doktorand des Dresdner Mobilfunk-Gurus Prof. Gerhard Fettweis hat bereits zwei hiesige Firmen-Gründungen zum Erfolg geführt. Seine Funkchip-Firma „Systemonic“ wurde von der Philips-Tochter „NXP“ übernommen. Sein zweites „Kind“, das Datenfunk-Unternehmen „BlueWonder“, hat er an Infineon verkauft, inzwischen gehört sie Intel und hat rund 100 Mitarbeiter in Dresden. Der Elektrotechnik-Ingenieur hat insofern Erfahrung damit, Hightech-Ausgründungen aufzupäppeln.

Lizenzmodell geplant

Mittlerweile hat sein drittes Start-Up „Siltectra“ zehn Beschäftigte, rund 50 sollen es bis 2017 werden, sagt Drescher. In ein bis anderthalb Jahren will er die erste Pilotanlage in der neuen Quallen-Nußknacker-Technologie fertig haben. Hat er damit den Beweis angetreten, dass die Methode fabrikfähig und schneller als die Diamantsägen geworden ist, kann er die Technologie an große Anlagenhersteller lizenzieren und seine Spezialpolymere an Chipbuden, LED-Werke und Saphirglas-Bildschirmhersteller verkaufen. Und das, so hofft und glaubt er, könnte ein ganz großer Wurf werden und wieder für viele neue Jobs in Dresden sorgen.

Ähnlich war übrigens seinerzeit die Dresdner TU-Ausgründung „Novaled“ vorgegangen: Statt selbst organische Leuchtdioden (OLEDs) herzustellen und sich daran zu überheben, konzentrierten sich die Novaled-Leute auf ihre Spezialitäten, verkauften „nur“ ihre speziellen Dotiermaterialien und lizensierten ihr OLED-Know-How an die ganz Großen der Branche. Inzwischen hat die Firma 137 Mitarbeiter und wurde wegen ihrer Erfolge von der Samsung-Tochter Cheil Industries gekauft. Autor: Heiko Weckbrodt

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!